制造业研发进度难控?全流程跟踪与多维度可视化管理实战

2026-02-09

在制造业实体研发领域,项目经理常面临一种尴尬的“薛定谔进度”:周会上看报表,各个模块都是“绿灯”且进度90%,但到了试产前夕,突发状况却接踵而至:模具开模延期、物料未齐套、安规测试未通过。

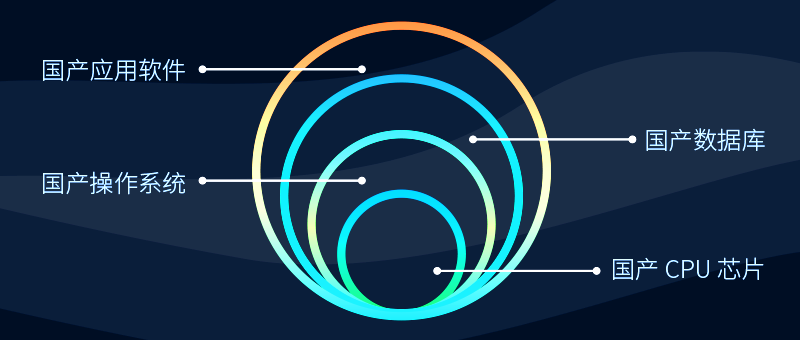

这种“进度一知半解,风险后知后觉”的现象,根源在于传统制造业研发管理往往将进度孤立于业务之外。对于复杂的机电软一体化研发,单纯的时间表管理已失效。制造业研发项目管理的核心,必须从单纯的盯时间转向项目全流程管理,利用研发项目管理系统实现数据与业务的实时互联。

本文将探讨如何利用全流程跟踪与多维度可视化,打破研发进度的不透明。

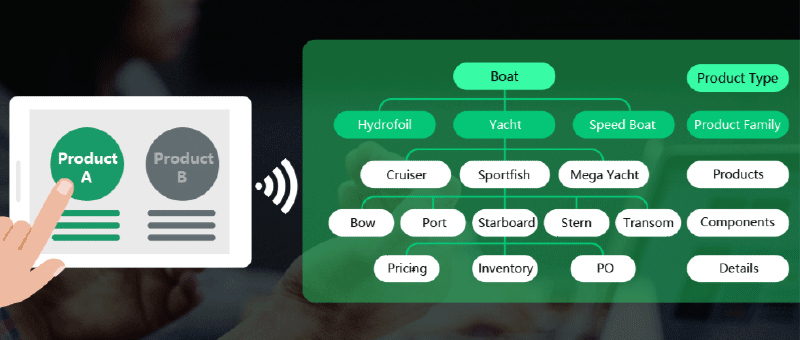

一、建立以“交付物”为核心的动态WBS

在实体研发项目中,一个“完成”的打钩往往具有欺骗性。结构工程师画完了图纸算完成吗?不算,只有图纸通过评审并下发给模具厂才算一个节点的闭环。

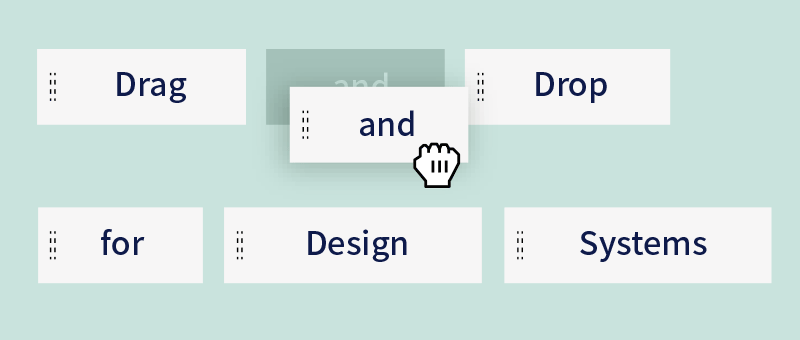

研发进度管理的第一步,是建立具有颗粒度的动态WBS(工作分解结构)。不同于简单的Excel甘特图,专业的系统(如8Manage PM项目管理系统)强调“结果导向”。它不只记录“谁在做什么”,更强制关联“做出了什么”。

例如,在8Manage PM中,进度的推进必须以具体交付物的提交和审批为依据。无论是EVT(工程验证)阶段的测试报告,还是BOM(物料清单)的定版,系统要求必须上传并通过审批,进度条才会自动更新。

这种机制消除了人为美化进度的空间,确保了项目进度的真实性。进度不是“填”出来的,是“跑”出来的。

二、实现研发与供应链的全流程贯通

与纯软件开发不同,制造业研发高度依赖供应链。一个关键元器件的缺货,或者委外加工件的精度不达标,都可能导致整个研发项目停摆。

然而,许多企业的研发系统与采购系统是割裂的,项目经理往往在产线停工待料时,才发现采购端出了问题。

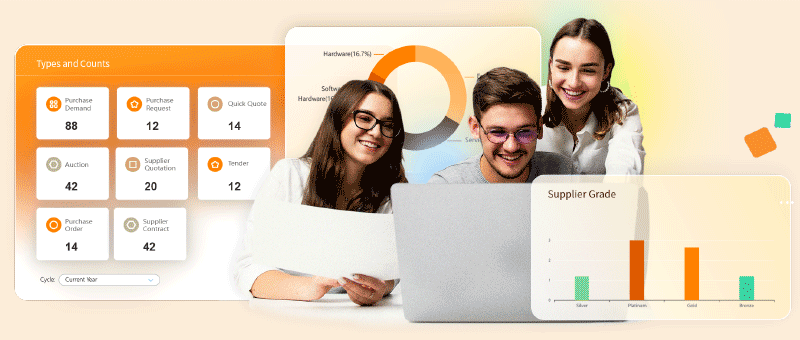

实现项目全流程管理的关键,在于将项目计划与采购、外包、生产等业务流打通。

基于8Manage PM的“即时交易”模式,研发项目中的BOM可以直接转化为采购申请。更重要的是,物料的采购进度(下单、发货、入库)会实时反向映射到项目进度表中。

这意味着,项目经理无需打电话催问采购员,在系统内即可通过项目可视化管理界面,清晰看到哪颗物料卡住了关键路径。这种跨部门的实时数据联动,让研发团队能够提前预判供应链风险,真正做到“全流程跟踪”。

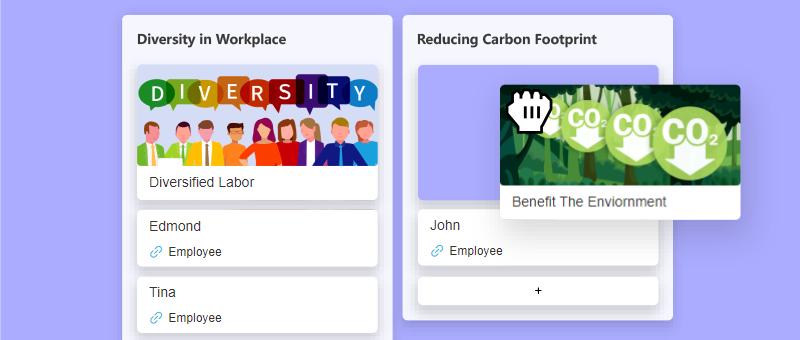

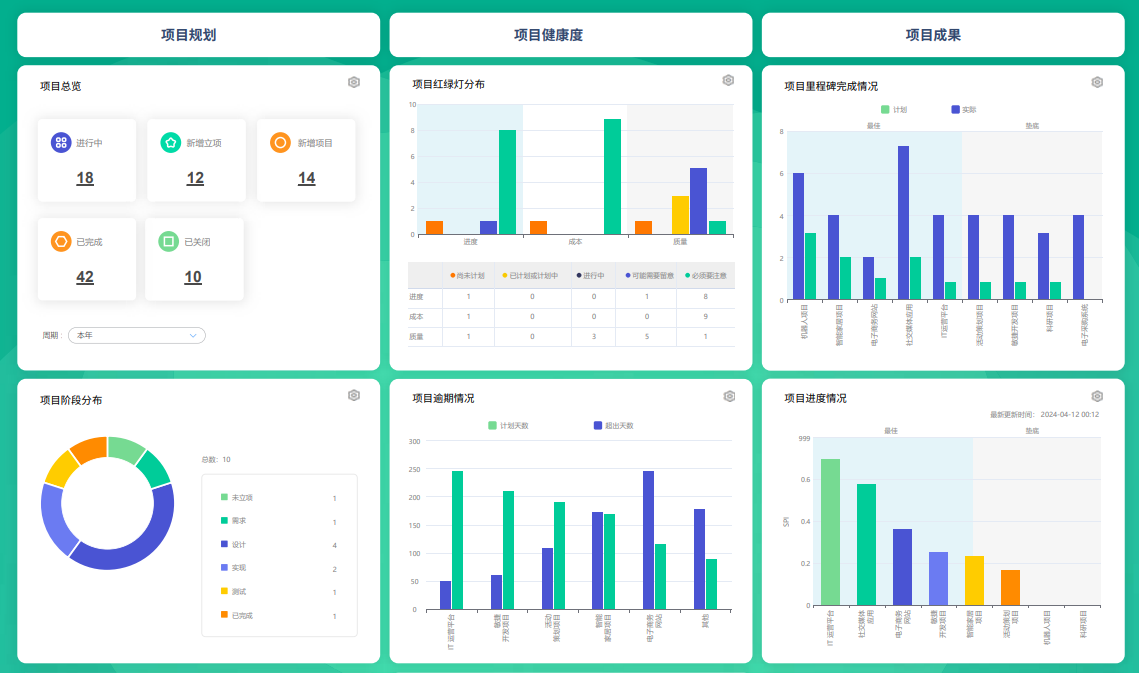

三、构建多维度可视化管控视图

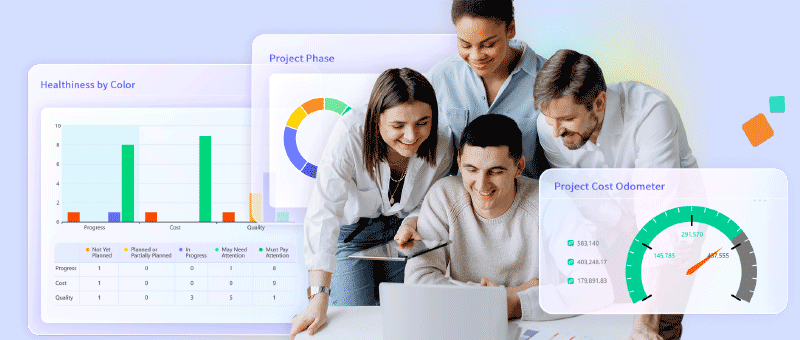

制造业研发不仅涉及进度,还深度关联成本(BOM成本、模具费、研发工时)和资源(实验室设备、测试台架)。如果只盯着甘特图,很容易陷入“进度赶上了,但成本失控了”或“样品做出来了,但资源撞车了”的困境。

项目可视化管理的高级形态,是提供“上帝视角”的驾驶舱。

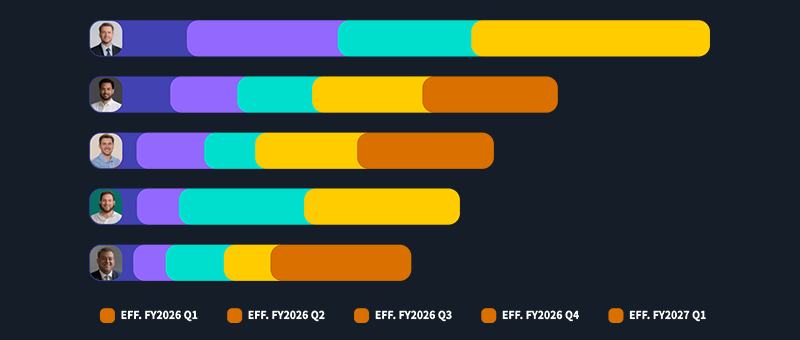

通过8Manage PM项目管理系统的多维度视图,管理者可以在一个界面上同时监控以下核心要素:

• 进度: 关键路径是否偏移?各子项目(结构、电子、包装)的依赖关系是否正常?

• 成本: 实时抓取工时费用和采购订单金额,对比预算与实际支出。一旦打样费用超支,系统立即预警,而非等到财务月结才发现。

• 质量: 关联问题与风险。如果试产阶段Bug数量激增,系统会自动标识该里程碑存在高风险,禁止贸然进入量产阶段。

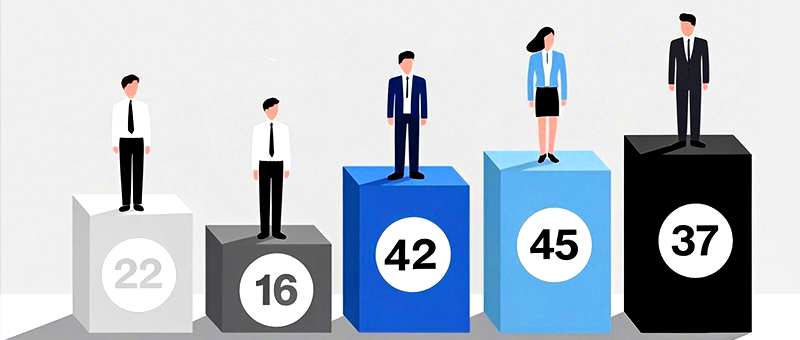

• 资源: 查看关键工程师和测试设备的负荷,避免资源冲突导致的隐性延期。

这种基于实时数据的可视化,不是静态的PPT截图,而是动态的决策依据,帮助管理层在平衡质量、成本与进度时做出最优解。

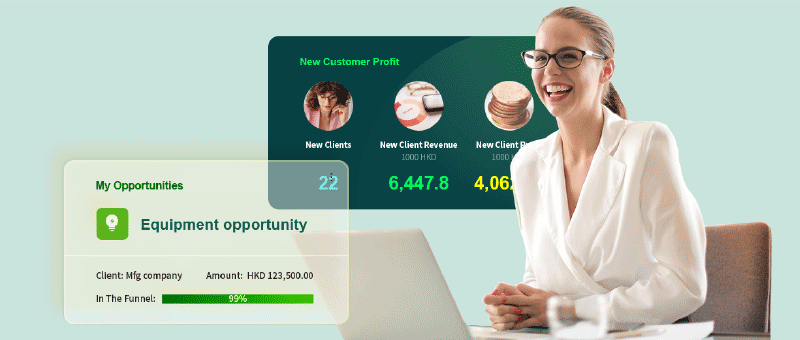

四、锁定“责任链”,确立单一事实来源

在传统的邮件或Excel沟通中,经常出现推诿扯皮:“我早就发邮件说了会延期,是你没看到。”信息的不对称是研发协同的大敌。

要解决这个问题,必须依靠具备审计追踪能力的研发项目管理系统来确立“单一事实来源”。

8Manage PM系统的一个显著特征是其不可篡改的审计轨迹。所有的计划变更、需求调整、审批意见都永久留痕。

当进度出现偏差时,系统能精确追溯是哪个环节、哪个人员、因何原因导致的延迟。这并非为了追责,而是为了复盘和改进。这种透明化的机制,迫使团队成员对自己的承诺和交付负责,从而提升整个研发组织的执行力。

结语

制造业的研发是一场精密的接力赛,任何一棒掉链子都会影响全局。想要彻底告别对进度的“一知半解”,企业不能仅依赖项目经理的个人经验,而应借助数字化工具的力量。

通过引入8Manage PM项目管理系统,企业可以将制造业研发项目管理从粗放的“人治”转向精准的“数治”。利用动态WBS锁定交付质量,通过全流程打通消除信息孤岛,借助多维度可视化辅助科学决策。只有这样,才能在日益激烈的市场竞争中,确保新产品不仅“做出来”,而且“按时、按质、按成本”地推向市场。